想知道关于“热固性塑料和热塑性塑料的区别”的内容吗?别着急,小编为你慢慢介绍。

树脂分为天然树脂与合成树脂两种,是用于塑料制品生产原料的高分子化合物的统称。在常温状态下呈固态或半固态状,受热后会软化,受外力则产生流动倾向。

天然树脂是植物分泌物所得的无定形有机物质,合成树脂是通过有机物化学合成物和天然产物经化学反应而得到的树脂产物。两种树脂经过相似且不同的加工工序后会有热塑性树脂和热固性树脂的区分。

乙烯基酯、环氧、酚醛、聚酰亚胺树脂等属于热固性树脂;聚丙烯、聚碳酸酯、尼龙、聚醚醚酮、聚醚砜等属于热塑性树脂。

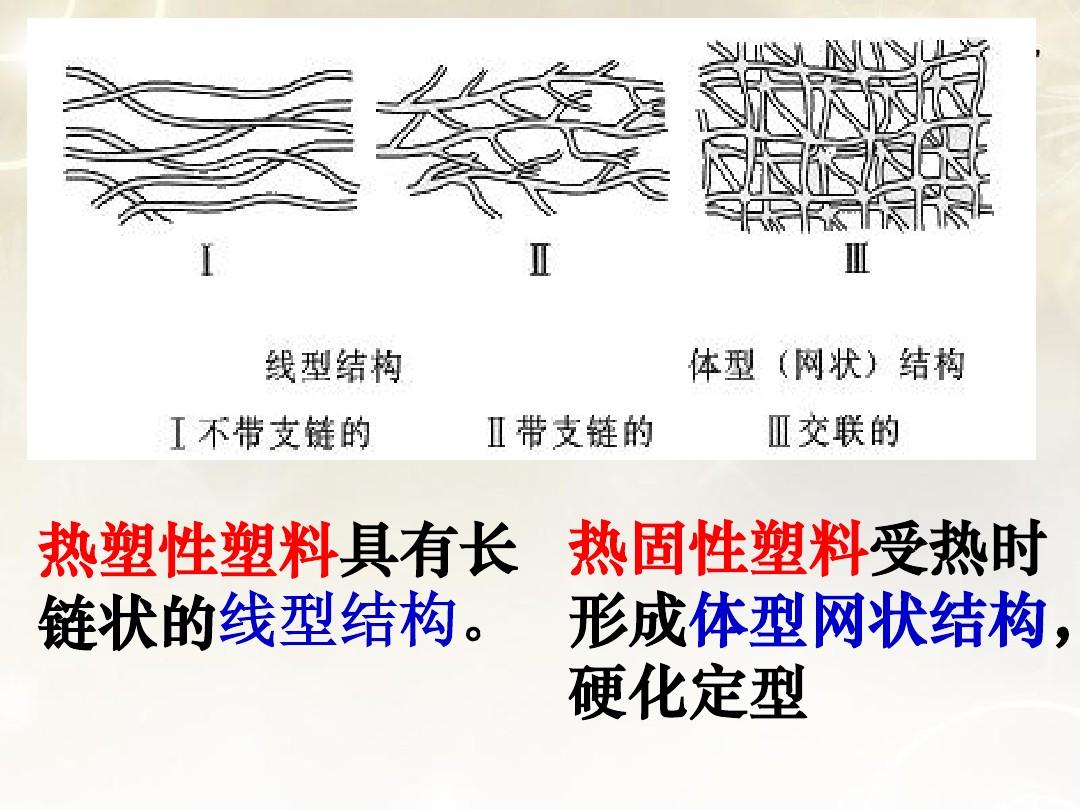

热塑性树脂分子链结构为线型或带支链型,受热后软化和流动,成型速度快且可重复塑化成型。属于热塑性树脂的产品有聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯…

热固性树脂属立体型结构的高分子聚合物,在有固化剂、受热加压的作用下可软化并固化,成为不熔的高聚物。属于热固性树脂的产品有酚醛树脂、脲醛树脂、三聚氰胺甲醛树脂、环氧树脂、聚氨酯…

热塑性树脂的固化是通过将制品冷却到玻璃化转变温度或熔点之下实现的,而热固性树脂是通过加热发生形成网状结构的化学反应来达到固化目的。

热塑性树脂或热固性树脂的加工方式都是通过挤出、压塑、注塑、吹塑、滚塑、反应注塑、热成型、发泡这些方式来制作生产的。

热固性塑料

第一次加热时可以软化流动,加热到一定温度,产生化学反应一交链固化而变硬,这种变化是不可逆的,此后,再次加热时,已不能再变软流动了。

正是借助这种特性进行成型加工,利用第一次加热时的塑化流动,在压力下充满型腔,进而固化成为确定形状和尺寸的制品。这种材料称为热固性塑料。

热固性塑料的树脂固化前是线型或带支链的,固化后分子链之间形成化学键,成为三度的网状结构,不仅不能再熔触,在溶剂中也不能溶解。

酚醛、服醛、三聚氰胺甲醛、环氧、不饱和聚酯、有机硅等塑料,都是热固性塑料。

主要用于隔热、耐磨、绝缘、耐高压电等在恶劣环境中使用的塑料,大部分是热固性塑料,最常用的应该是炒锅锅把手和高低压电器。

热塑性塑料性能与应用

材料名称特征应用分类应用情况优点缺点丙烯腈-丁二烯-苯乙烯(ABS)1. 力学性能和热性能均好,硬度高,表面易镀金属2. 耐疲劳和抗应力开裂、冲击强度高

3. 耐酸碱等化学性腐蚀

4. 价格较低

5. 加工成型、修饰容易1.耐候性差

2.耐热性不够理想一般结构零件机器盖、罩,仪表壳、手电钻壳、风扇叶轮,收音机、电话和电视机等壳体,部分电器零件、汽车零件、机械及常规武器的零部件聚丙烯

(PP)1.刚硬有韧性.抗弯强度高,抗疲劳、抗应力开裂

2.质轻

3.在高温下仍保持其力学性能1.在0℃以下易变脆

2.耐候性差一般结构零件化工容器、管道、片材,泵叶轮、法兰、接头,绳索、打包带,纺织器材,电器零件,汽车配件尼龙66(PA66)1.强度高于一切聚酰胺品种

2.比尼龙6和尼龙610的屈服强度大,刚硬

3.在较宽的温度范转内仍有较高的强度、韧性、刚性和低摩擦系数

4.耐油和许多化学试剂和溶剂

5.耐磨性好1.,吸湿性高

2.在干燥的环境下冲击强度降低

3.成型加工工艺不易控制耐磨传动受力零件及减自润滑零件各种齿轮、凸轮、蜗轮、轴套、轴瓦等耐磨零件聚甲醛(POM)1.抗拉强度较一般尼龙高,耐疲劳,耐蠕变

2.尺寸稳定性好3.吸水性比尼龙小

4.介电性好5.可在120℃正常使用

6.摩擦系数小7.弹性极好,类似弹簧作用1.没有自熄性

2.成型收缩率大耐磨传动受力零件及减摩自润滑零件各种齿轮、轴承、轴套、保持架,汽车、农机、水暖零件等聚碳酸酯(PC)1.抗冲击强度高,抗蠕变性能好

2.耐热性好,脆化温度低(-130℃)能抵制日光、雨淋和气温变化的影响

3.化学性能好,透明度高

4.介电性能好

5.尺寸稳定性好1.耐溶剂性差

2.有应力开裂现象

3.长期浸在沸水中易水解

4.疲劳强度差一般结构零件使用温度范围宽的仪器仪表罩壳,飞机、汽车、电子工业中的零件,纺织卷丝管,汽化器,定时器部件,安全帽,耐冲击航空玻璃等。也常用于日常用品方面聚苯醚(PPO)1.综合性能优良,耐水蒸气及尺寸稳定性优异并有优良的电绝缘性能

2.硬度比尼龙、聚碳酸酯、聚甲醛高,蠕变性小

3.对酸碱几乎不起作用1.成型流动性差

2.价格高用于潮湿、有负荷经及电绝缘的专场合电子仪表、汽车、机械设备零件聚苯硫醚(PPS)1.长期使用温度在180℃以上

2.耐化学药品性好,与PTFE近似

3.有特殊的刚性

4.加工时一般不需要干燥1.韧性较差

2.冲击强度较低

3.熔体粘度不够稳定减摩自润滑零部件用于电器材料、结构材料、防腐蚀材料。作为电器构件用量约占60%塑料合(ABS+PC)1.优良的耐紫外线性能2..良好的冲击强度

3.优良的成型加工性能4.耐高温(80~120℃)

5.阻燃性一般结构零件

,薄壁及复杂形状制品用于汽车内外部件、计算机及接口设备、通迅器材、家电

影响热塑性塑料成型收缩的因素有:

1、塑料品种热塑性塑料成型过程中由于还存在结晶化形起的体积变化,内应力强,冻结在塑件内的残余应力大,分子取向性强等因素,因此与热固性塑料相比则收缩率较大,收缩率范围宽、方向性明显,另外成型后的收缩、退火或调湿处理后的收缩率一般也都比热固性塑料大。

2、塑件特性成型时熔融料与型腔表面接触外层立即冷却形成低密度的固态外壳。由于塑料的导热性差,使塑件内层缓慢冷却而形成收缩大的高密度固态层。所以壁厚、冷却慢、高密度层厚的则收缩大。另外,有无嵌件及嵌件布局、数量都直接影响料流方向,密度分布及收缩阻力大小等,所以塑件的特性对收缩大小、方向性影响较大。

3、进料口形式、尺寸、分布这些因素直接影响料流方向、密度分布、保压补缩作用及成型时间。直接进料口、进料口截面大(尤其截面较厚的)则收缩小但方向性大,进料口宽及长度短的则方向性小。距进料口近的或与料流方向平行的则收缩大。

4、成型条件模具温度高,熔融料冷却慢、密度高、收缩大,尤其对结晶料则因结晶度高,体积变化大,故收缩更大。模温分布与塑件内外冷却及密度均匀性也有关,直接影 响到各部分收缩量大小及方向性。另外,保持压力及时间对收缩也影响较大,压力大、时间长的则收缩小但方向性大。

注塑压力高,熔融料粘度差小,层间剪切应力小,脱模后弹性 回跳大,故收缩也可适量的减小,料温高、收缩大,但方向性小。因此在成型时调整模温、压力、注塑速度及冷却时间等诸因素也可适当改变塑件收缩情况。

模具设计时根据各种塑料的收缩范围,塑件壁厚、形状,进料口形式尺寸及分布情况,按经验确定塑件各部位的收缩率,再来计算型腔尺寸。

以上就是小编为大家介绍的关于“热固性#树脂#零件”的相关内容了,希望能帮到你哦!